相关内容

-

金属粉末是什么,有什么用

金属粉末是一组可以通过还原、热解、电解等方法制备的相对较小的金属颗粒。

镁科研:石墨烯纳米片增强镁基复合材料的摩擦学行为

在骨科应用中,生物金属材料的高耐蚀耐磨性、良好的力学性能以及低的摩擦力是重要指标。近年来,可生物降解镁基合金及其复合材料由于具有优异的生物相容性、可生物降解性、屈服强度、弹性模量、密度接近天然皮质骨等优良特性而备受关注。但是纯镁耐腐蚀性较弱,在生理环境中易降解,同时耐磨损性能较差导致破坏材料的机械完整性。为此,研究人员针对提高镁合金耐磨性开展了大量表面改性技术研究,包括激光熔化沉积、阳极氧化、微弧氧化、等离子电解、激光熔覆、离子注入和转化硬质涂层等。但是在表面化学状态、界面结合强度和涂层形态方面,镁合金表面改性和沉积涂层的可靠性仍然存在问题。此外,传统表面改性技术形成涂层材料厚度的不均匀性会降低涂层与镁基体间的结合性和耐蚀耐磨性。含有不同纳米颗粒增强体镁基复合材料的纳米摩擦学行为研究报道较少,镁基复合材料的耐磨性缺乏系统性研究。

最近,澳大利亚皇家墨尔本理工大学Yuncang Li副教授课题组研究了锆元素和石墨烯纳米片(GNPs)作为纳米增强材料改善纯镁(Mg)的耐磨性能。本文利用粉末冶金法制备了Zr和GNPs增强的镁基复合材料,结果表明,与纯Mg的耐磨性相比,当Mg基体中加入0.5 wt.% Zr和0.1 wt.% GNPs时,Mg0.5Zr合金和Mg0.5Zr0.1GNPs镁基纳米复合材料(Mg0.5Zr0.1GNPs MNC)在200 μN载荷下的耐磨性分别提高了89%和92%,在100 μN载荷下提高了60%和80%,在50 μN载荷下提高了94%和93%。与纯Mg和Mg0.5Zr相比,含有0.5 wt.% Zr和0.1 wt.% GNPs的Mg0.5Zr0.1GNPs MNC的磨损深度和摩擦系数都明显降低。因此,Mg0.5Zr0.1GNPs MNC具有良好的摩擦性能,在骨科应用领域有广阔的发展前景。

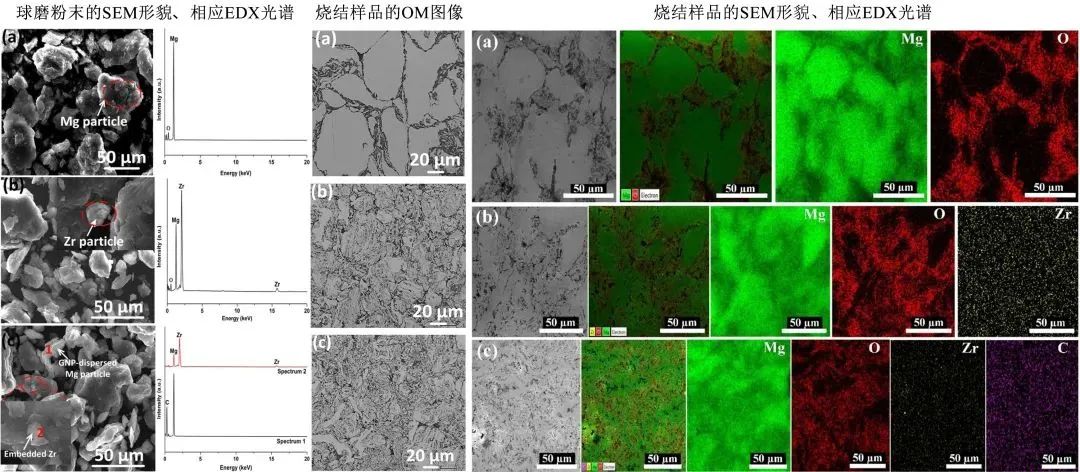

本文对比研究了在Mg基体中加入0.5 wt.% Zr、0.5 wt.% Zr+0.1 wt.% GNPs对Mg基体组织形貌的影响,结果如图1所示。Mg0.5Zr粉末混合物在球磨后仍有较大的Zr颗粒存在,而Mg0.5Zr0.1GNPs中Zr颗粒则分散均匀。对烧结后样品进行OM观察,发现纯Mg中晶粒非常粗大;而Mg0.5Zr合金显示出清晰的晶界,Zr元素分布均匀,与纯Mg相比,晶粒尺寸减小;在Mg0.5Zr0.1GNPs MNC样品中,Zr元素和C元素均匀分布,Mg基体的晶粒结构细化更加显著,晶粒尺寸最小。烧结后得到的Mg0.5Zr和Mg0.5Zr0.1GNPs MNC的平均晶粒尺寸为21 μm和18 μm。据报道Mg0.5Zr0.1GNPs MNC晶粒尺寸的减小可能是由于分散分布的GNPs,Mg基体晶界上累积的GNPs会产生“钉扎效应”,在烧结过程中这一效应能够抑制晶粒长大。

图 1 球磨粉末的SEM形貌、相应EDX光谱,烧结样品的OM图像,烧结样品的SEM形貌、相应EDX光谱:

(a)纯镁;(b)Mg0.5Zr;(c)Mg0.5Zr0.1GNPs

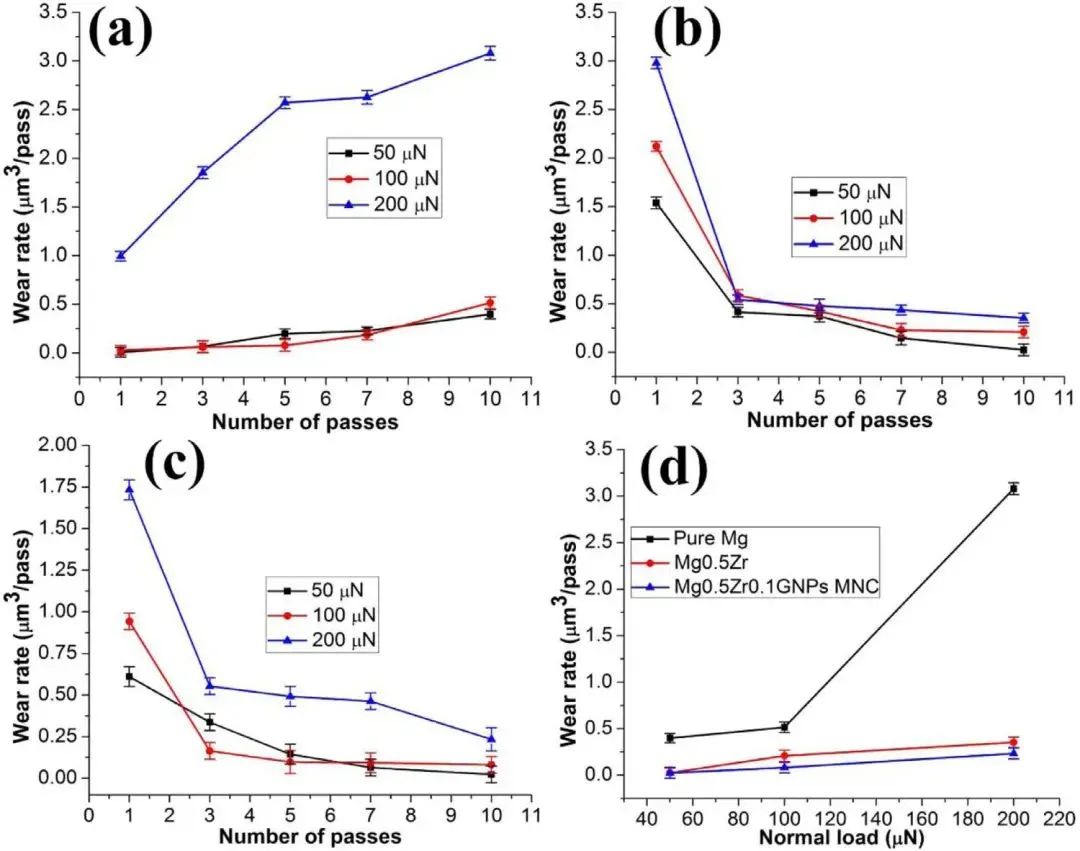

本文重点研究了纯Mg、Mg0.5Zr和Mg0.5Zr0.1GNPs MNC的纳米磨损性能,结果如图2所示。研究表明Mg0.5Zr和Mg0.5Zr0.1GNPs MNC样品磨损率与滑动次数呈负相关关系,这一结果与纯Mg相反。其中,Mg0.5Zr0.1GNPs MNC耐磨性表现最好,这与它们的纳米硬度(H)大小相对应:Mg0.5Zr0.1GNPs MNC > Mg0.5Zr >纯Mg。此外,GNPs不仅能够细化Mg基体晶粒,同时可改善基体的位错密度,分散的纳米颗粒可以在施加载荷时阻碍位错运动,有利于提高材料的整体耐磨性。

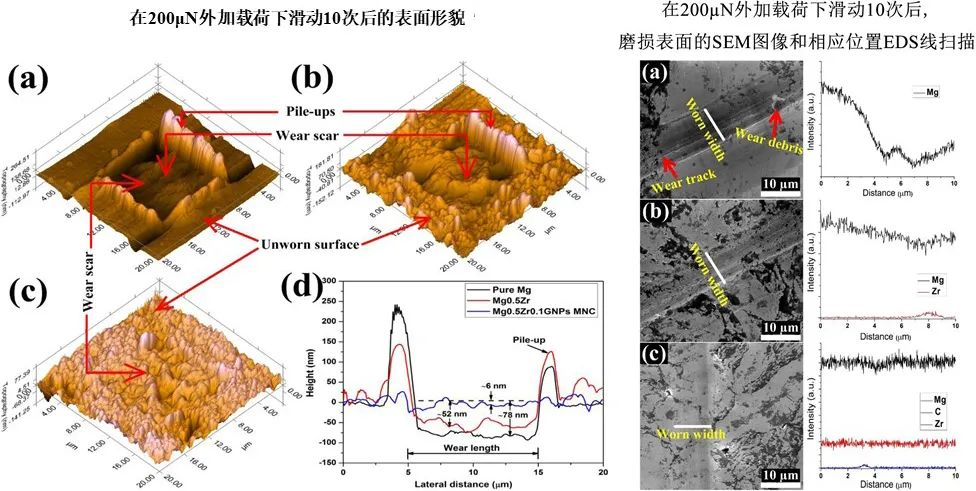

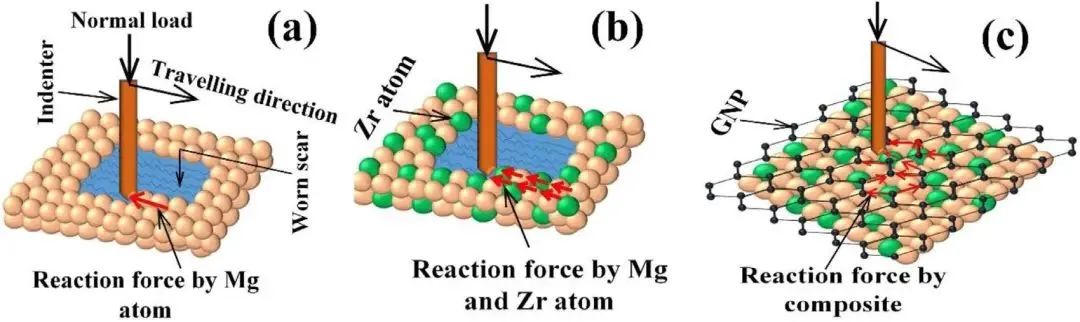

对经过滑动磨损的样品进行表面形貌观察,如图3所示。从200 μN外加载荷下滑动10次后的表面形貌图发现,Mg0.5Zr0.1GNPs MNC的磨损深度明显低于Mg0.5Zr和纯Mg,进一步说明Mg0.5Zr0.1GNPs MNC的耐磨性远高于Mg0.5Zr和纯Mg;对磨损区域进行EDS线扫描,发现Mg0.5Zr和Mg0.5Zr0.1GNPs MNC的磨损区域的线扫描强度比较均一,说明加入Zr和GNPs使得Mg基体在滑动磨损过程中对塑性变形的耐磨性增强。此外,Mg0.5Zr0.1GNPs MNC在线扫描区域所有元素表现出相同的强度,这证实Mg0.5Zr0.1GNPs MNC比纯Mg和Mg0.5Zr发生更低的塑性变形,从另一方面说明其有更好的耐磨性。对于纳米磨损测试期间磨损现象的示意图如图4所示,压头滑动期间,GNPs针对Mg0.5Zr0.1GNPs MNC中产生的切向力向压头引入了大量反作用力(如图4c),而纯Mg和Mg0.5Zr中这一反作用力较低(如图4a、4b),由于GNPs具有较高的弹性模量,可以在卸载后恢复形状,所以其磨痕深度要远低于纯Mg和Mg0.5Zr。

图2 磨损率-滑动次数的函数:(a)纯镁; (b)Mg0.5Zr; (c)Mg0.5Zr0.1GNPs MNC;(d)纯镁、0.5Zr

和Mg0.5Zr0.1GNPs MNC在50、100和200 μN载荷下经过10次滑动的磨损率

图3 在200µN外加载荷下,滑动10次后的表面形貌、磨损表面的SEM图像和相应位置EDS线扫描:(a)纯镁; (b)Mg0.5Zr; (c)Mg0.5Zr0.1GNPs MNC; (d)纯镁、0.5Zr

和Mg0.5Zr0.1GNPs MNC在200 μN载荷下滑动10次后表面平均高度

图4 滑动纳米磨损测试过程中磨损现象的示意图:(a)纯Mg;(b)Mg0.5Zr;(c)Mg0.5Zr0.1GNPs MNC

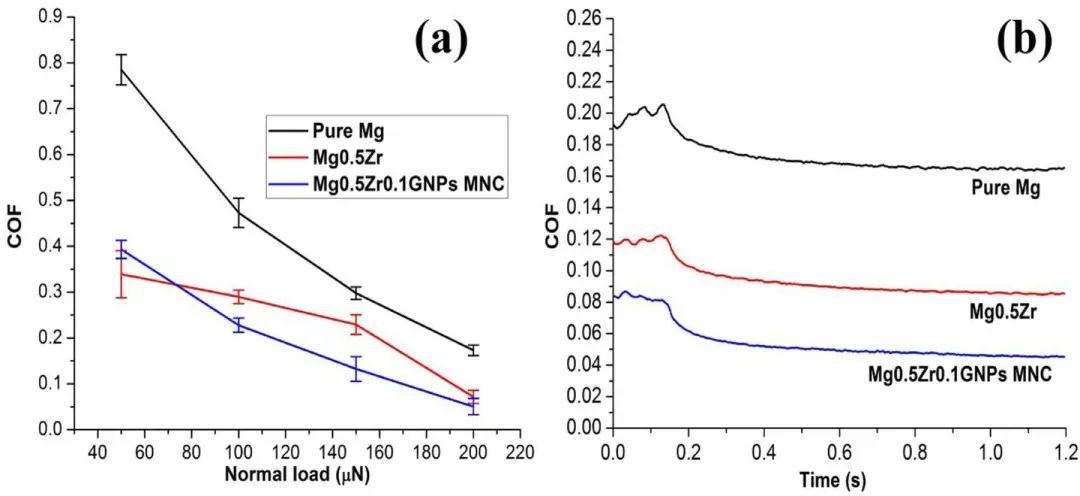

本文还通过纳米划痕试验探究了在不同施加载荷下,烧结后纯Mg、Mg0.5Zr和Mg0.5Zr0.1GNPs MNC的摩擦系数(COF),结果如图5所示。三者的COF随时间增加而逐渐降低,Mg0.5Zr0.1GNPs MNC的COF最低,这可能是由于其表面形成的氧化物摩擦层具有自润滑特性。与纯Mg和Mg0.5Zr相比,在100 μN的载荷下,Mg0.5Zr0.1GNPs MNC的COF分别减少了52%和21%,在150 μN的载荷下减少了57%和43%,在200 μN的载荷下减少了71%和29%。

图5 纯Mg、Mg0.5Zr和Mg0.5Zr0.1GNPs MNC的摩擦系数(COF):(a)COF

与施加负荷的关系;(b)在200 μN负荷下,移动距离10 μm内的COF-时间关系

综上所述,本研究利用粉末冶金法制备了Zr和GNPs增强的镁基复合材料,探索了锆作为合金元素和石墨烯纳米片(GNPs)作为纳米增强材料对耐磨性的影响,在Mg基体中加入0.5 wt.% Zr、0.5 wt.% Zr+0.1 wt.% GNPs后烧结,发现Mg基体的晶粒明显细化、耐磨性得到不同程度的提升。与纯Mg和Mg0.5Zr相比,Mg0.5Zr0.1GNPs MNC的磨损率、COF和磨损深度都有所下降,即耐磨性能提升最高。本研究为含Zr和GNPs的镁基增强体材料在骨科硬组织替代应用中的发展前景扩展了思路。

声 明:文章内容来源 JMACCMg,仅作分享,不代表本号立场,如有侵权,请联系小编删除,谢谢!