相关内容

-

粉末冶金知识——粉末锻造技术

粉末冶金技术以金属粉末为原料,经压制成型、烧结固化及后续精整等工序,可直接制备出复杂形状的机械零件。其中,传统“压制-烧结”(PM)工艺凭借近净成形、能耗低、成本可控及适配规模化生产等显著优势,在机械制造领域应用广泛。

-

一文了解热等静压技术

热等静压技术作为粉末冶金成形的重要工艺之一,由于其可以制备结构复杂的高性能产品,近年来在航空航天领域得到广泛应用。该工艺技术可用于粉末冶金成型或对成型后的铸件(钛合金、高温合金、铝合金等疏松缩孔铸件)。

-

MIM金属注射成型工艺介绍

金属注射成型,简称MIM,是一种将金属粉末与粘结剂混合进行注射成型的方法。它先将固体粉末与粘结剂混合成为均匀的喂料,然后在加热状态下用注射成型机将其注入模腔内固化成型,再通过化学或热分解的方法去除粘结剂,最后经烧结使产品达到高密度。

-

粉末冶金基础制备工艺

提到“冶金”,很多人会想到高温熔炉里翻滚的钢水,或是锻造车间里铿锵的打铁声。但有一种冶金技术,却能像“捏橡皮泥”一样,将金属粉变成汽车发动机里的齿轮、手机摄像头的支架,甚至是人造骨骼——它就是粉末冶金。

金属成型新思路:图解粉末冶金八大工艺家族

粉末冶金(Powder Metallurgy,简称 PM)是一类“先成形、后烧结”的近净成形金属制造路线:将金属或合金粉末压制成预定形状(绿坯),随后在低于其完全熔点的温度下于受控气氛中烧结,使颗粒发生扩散、颈部长大与冶金结合,从而获得具有所需尺寸精度、机械性能与功能特性的零件。

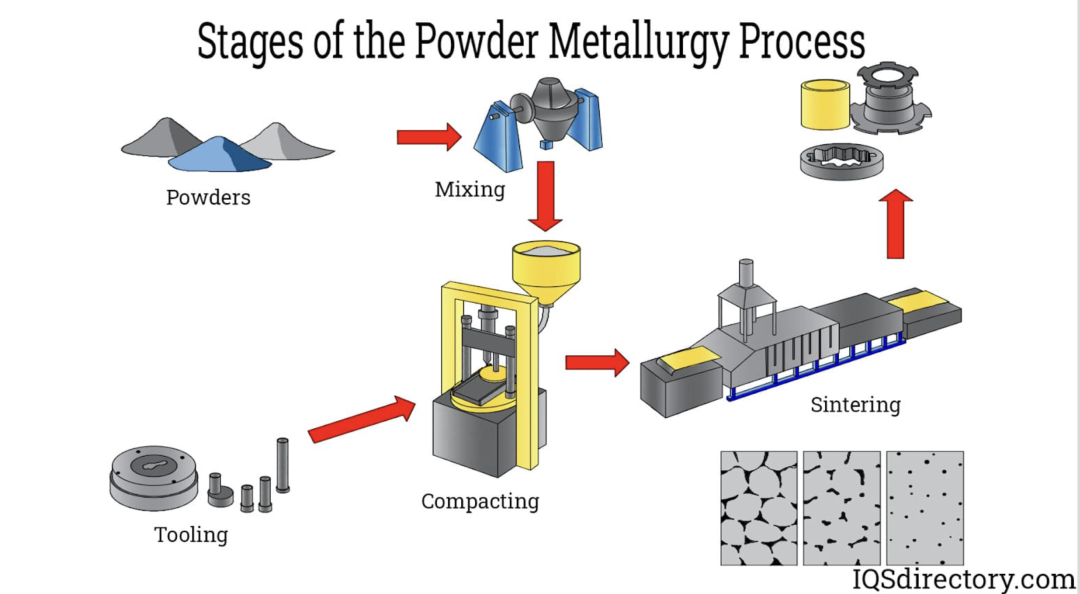

粉末冶金基本工艺流程。来源:elmettechnologies

与金属成型传统三件套(铸造、锻造、机加工)相比,粉末冶金具有这些核心吸引力:

材料利用率高(可达≥97%):切屑极少,减少废料成本与碳足迹。

近净成形:减少或免机加工;复杂齿形、台阶、多孔结构可一次成形。

图片来源:hoganas

可控孔隙:例如自润滑含油轴承、过滤元件。

多材料/梯度结构:不同粉末共压、共烧结,或后续渗入形成复合结构。

批量一致性与自动化:模具化、压制节拍快,适合中高产量。

图片来源:MPP

低能耗、低排放:无需全量熔炼;多路线可兼容再生粉末,符合可持续发展。

设计自由度提升:尤其与仿真、增材、后处理结合,支撑轻量化与一体化设计。

粉末冶金“工艺家族”

粉末冶金涵盖多种粉末成形、致密化与后处理技术的工艺体系。根据成形动力(机械压力、等静压、注射、喷射、层积)以及烧结致密化方式(固相、液相、热等静压、快速烧结等)的不同,主要分为八大类:

常规压制‑烧结

粉末锻造

金属注射成形

冷 / 热等静压

金属增材制造

喷射成形

辊轧压片

快速凝固粉末

常规压制‑烧结

最经典、最成熟、自动化程度高的 PM 批量生产路线。干燥粉末(往往含润滑剂、石蜡或锌硬脂酸盐)在刚性钢模中单轴压制成绿坯,再在受控气氛炉(氮氢混合、裂解氨、惰性或真空)中于固相线以下温度烧结,颗粒通过扩散、孔隙收缩形成冶金连接。

粉末混料 → 计量充填模腔 → 单/双向压制(机械或液压)→ 顶出脱模→ 去润滑升温段 → 保温烧结(固/液相烧结)→ 冷却卸出 → 必要后处理(校形、再压、浸油、热处理、机加工、表面涂层)。

工艺优点

中高产量成本低,节拍可达数件/秒级。

模具化确保批量尺寸一致性;适合自动送料、自动顶出。

可直接成形齿形、键槽、多层阶梯结构,后加工极少。

可保留一定连通孔隙,制成含油自润滑轴承或过滤元件。

工艺局限

厚度方向密度梯度(尤其厚径比大时),影响力学性能与尺寸稳定性。

受

单轴压制限制,倒扣及复杂三维内腔需分件、后加工或转其他工艺。

致密度中等(一般 85–95% 理

论密度;经再压、渗碳、热处理可提升)。

适用材料

铁基(Fe‑Cu、Fe‑C、合金钢粉)、不锈钢粉、铜基、青铜、软磁铁粉、硬磁粉、铁‑磷、铁‑钼系、钼或碳化物复合。低熔点金属(Sn、Zn)亦可。

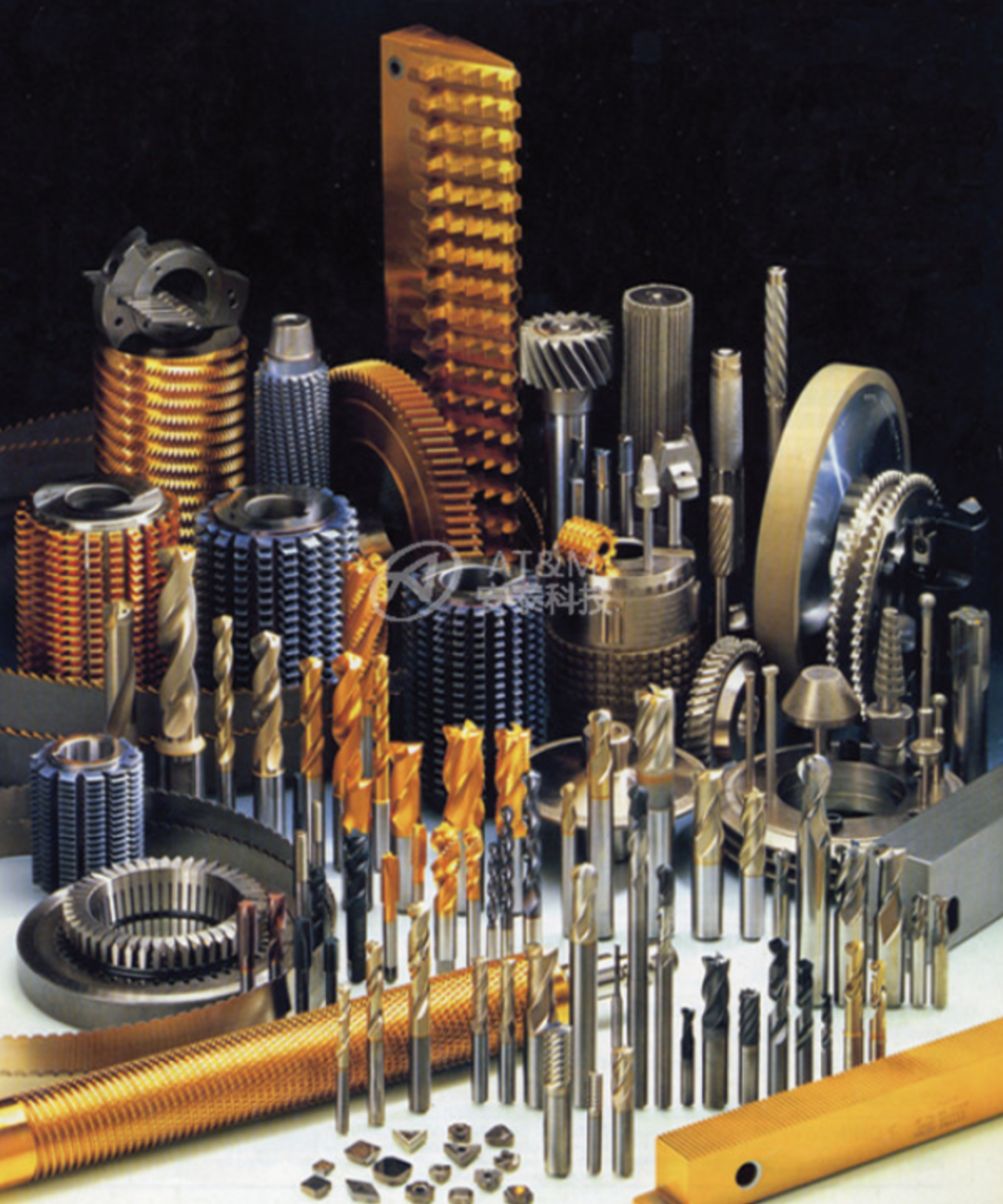

典型应用

行星齿轮架、同步器部件、含油轴套、齿轮、锁芯零件、电动工具零件、家电传动齿轮、压缩机连杆小件、汽车 ABS 齿圈、磁轭。

微型粉末冶金齿轮、定位环、带扣内芯、磁路元件(用于自动上链机构或磁吸充电接口中的软磁座),在高产量、成本敏感的手表配件中已有成熟应用;。

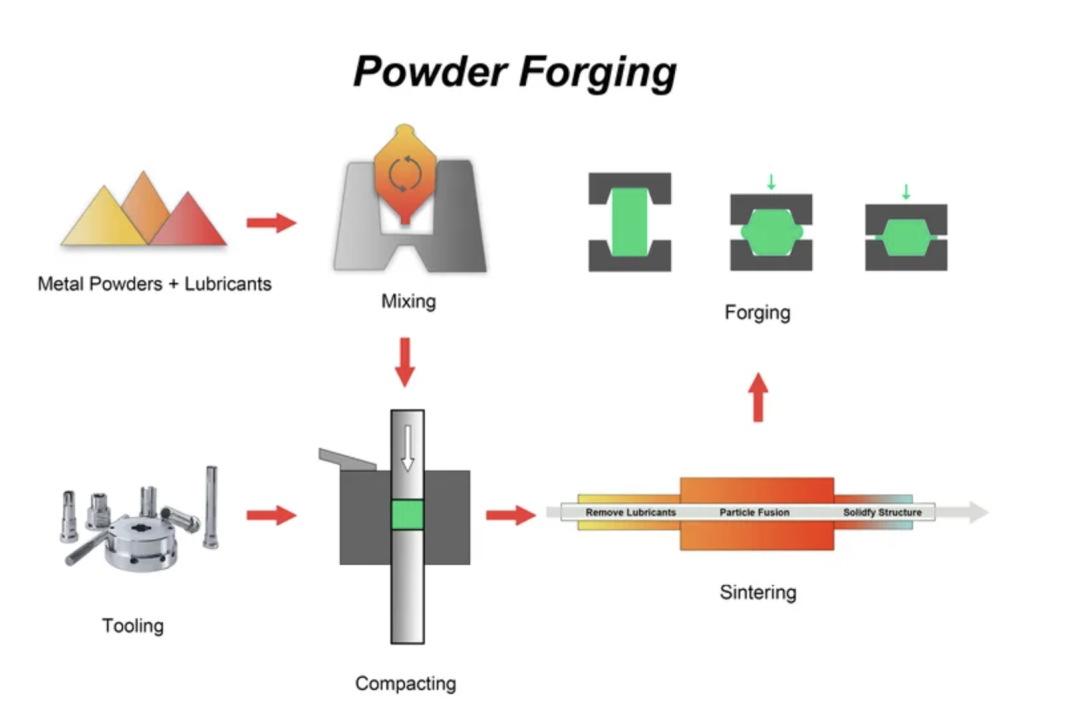

粉末锻造

介于常规 PM 与传统锻造之间的高致密度路线。在锻压力下孔隙闭合并焊合,从而达到接近或等同锻件的致密度与力学性能。

粉末配制 → 压制绿坯 → 初烧结稳固组织 → 加热至锻造温区(如 Fe 基 1050–1150 °C)→ 模锻成终形 → 二次烧结或热处理(淬火/回火/渗碳)→ 精整、机加工。

工艺优点

致密度高,可达或接近 100% 理论密度,机械性能接近锻件。

通过预成形可减少锻料体积、缩短锻程,节材节能。

可在预成形阶段集成复杂轮廓,降低后续机加量。

工艺局限

工艺链长:需 PM + 锻造双套装备。

模锻冲击力大,模具成本与维护高。

对批量和零件尺寸有经济临界;小批不经济,大件模具风险高。

适用材料

铁基结构钢粉、合金钢、Ni‑Mo、Cr‑Mo、Fe‑Cu‑C、马氏体或沉淀硬化不锈钢、某些铜基高强合金。

典型应用

汽车发动机连杆(经典)、齿轮毛坯、曲柄部件、高负荷机械零件。

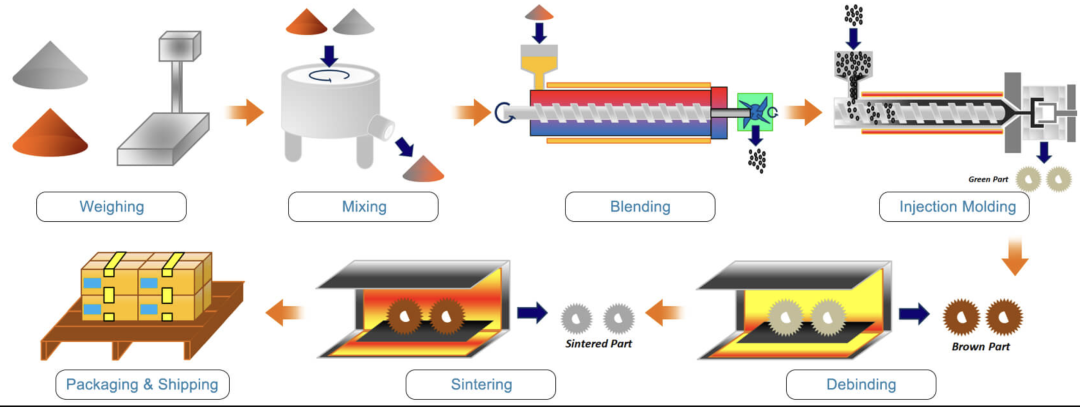

金属注射成形(MIM)

MIM 是“塑料注塑工艺 + 粉末冶金烧结”的组合技术。将超细金属粉末与热塑性/蜡基粘结剂配制成喂料,通过注塑机射入金属模具腔形成“生坯”。随后经化学或热脱脂去除粘结剂,再在高温气氛中烧结致密化并体积收缩,得到接近实致密的金属零件。

超细粉末与粘结剂混炼造粒 → 注射成形(多腔可批量化)→ 脱脂(溶剂、催化酸、热脱脂分段进行)→ 高温烧结(真空或惰性/还原性气氛)→ 尺寸回弹与收缩补偿 → 必要整形、热处理、表面精饰(抛光、电镀、PVD)。

工艺优点

极高形状自由度,可成形复杂三维细节、倒扣、内孔、细齿。

尺寸精度高(±0.3% 级),表面较致密,适合后续抛光或电镀。

机械性能可接近或达到同成分锻材(视致密度与热处理)。

多腔模具可实现百万件级年产量,单件成本快速下降。

工艺局限

前期模具开发费用高;适合中高产量。

脱脂+烧结周期长,制程窗口窄,良率需经验积累。

超细粉末成本高,对粉末氧含量、颗粒形貌敏感。

适用材料

17‑4PH、316L、440C 等不锈钢;低合金钢;钛及钛合金(需控氧);超合金;钴铬;软磁铁粉;钨重合金;。

典型应用

医疗器械微刀具、腔镜手术钳臂、手机卡托/转轴、不锈钢锁定件、枪机零件、牙科矫治器支架、汽车感应器壳体。

MIM 已成为高端与大众腕表金属小件的主力工艺之一。

MIM成型工艺制造的表盘(来源:mimfactory)

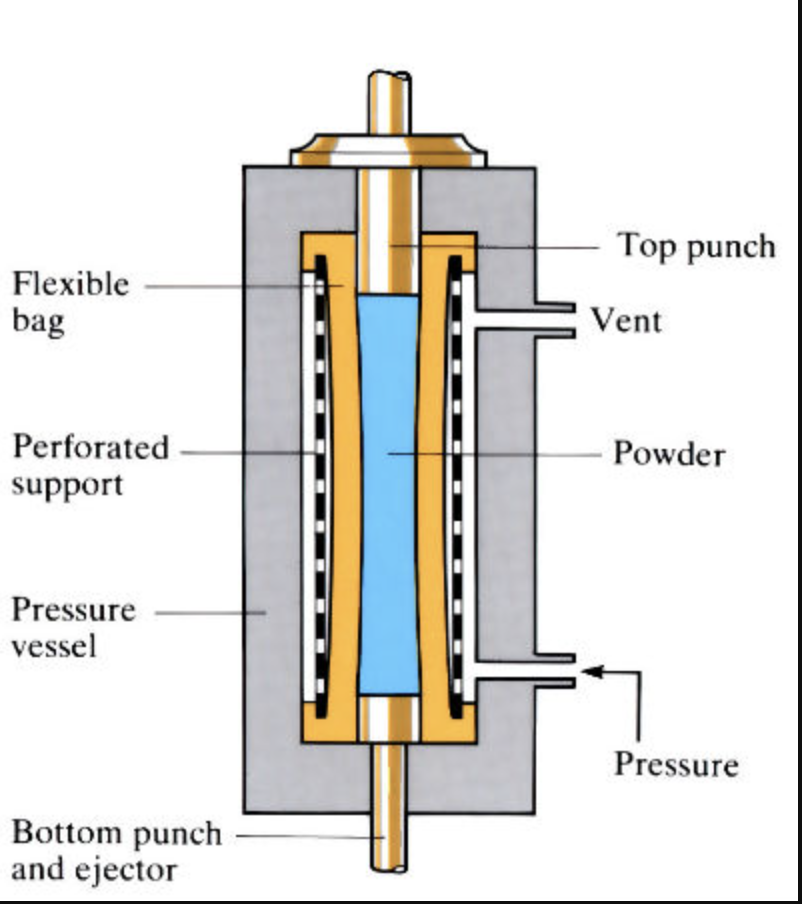

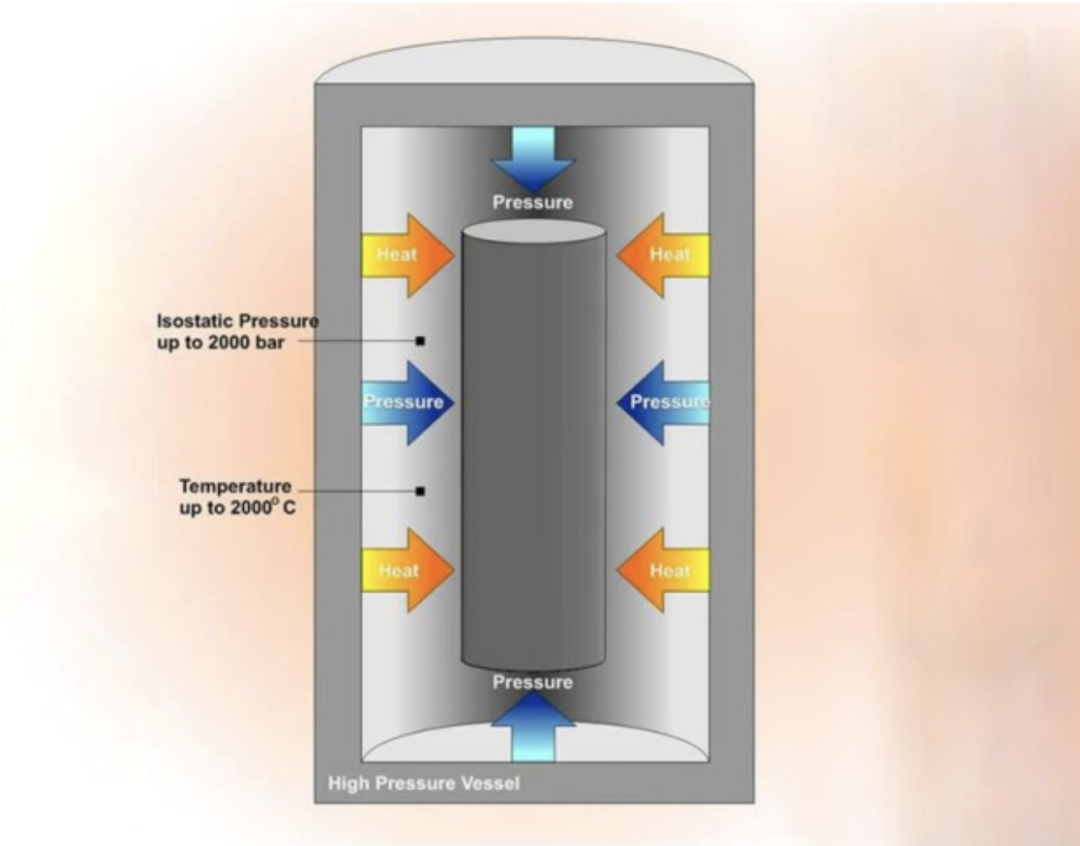

冷 / 热等静压(CIP / HIP)

等静压通过向各方向同时施压,解决单轴压制造成的密度不均问题,尤其适合大尺寸、高均匀性或异形件。CIP 在室温下进行;HIP 在高温高压气氛中兼顾烧结与致密化。

冷等静压(CIP)

粉末装入柔性模袋(橡胶、聚氨酯或金属薄壳)→ 真空抽气封口 → 将模袋置入充液或充水的高压筒 → 施压(常 100–400 MPa)→ 坯体致密均匀 → 卸压取出 → 去袋 → 烧结 → 必要机加或再加工。

优点:各向同压,密度均匀;可制超大直径棒、筒、环或复杂预成形;模袋成本低,适合试制与中等批量;可为 HIP 或机加工坯料做前道。

局限:坯体强度低易损;尺寸精度一般,需烧结后机加工;单件周期较长。

热等静压(HIP)

预制(烧结坯或装粉金属包套)→ 真空抽气/封焊 → 置入 HIP 炉 → 惰性气体(Ar)同时升温升压(1200–2000 °C / 100–200 MPa,视材质)→ 孔隙闭合完全致密 → 冷却卸压 → 去包套或机加工精整。

优点:理论密度接近 100%;消除铸件微缩孔、提高疲劳强度与断裂韧性;透明陶瓷、超合金、难烧结材料可依赖 HIP 获取最终性能;亦可用于扩散连接。

局限:设备昂贵,批次炉装限制尺寸;包套制备与后剥离增加成本;循环周期长。

适用材料

高温合金、马氏体不锈钢、工具钢、钛合金、难熔金属(W、Mo)、硬质合金、透明陶瓷预制体、SiC/SiC 复合、磁性合金、粉末高速钢。

典型应用

航发涡轮盘与叶环、深海阀体、耐磨阀球、核燃料包壳组件、模具钢致密块材、透明装甲窗坯。

钛合金或高硬度不锈钢表壳毛坯的高致密化(小批定制,高端定制表)。

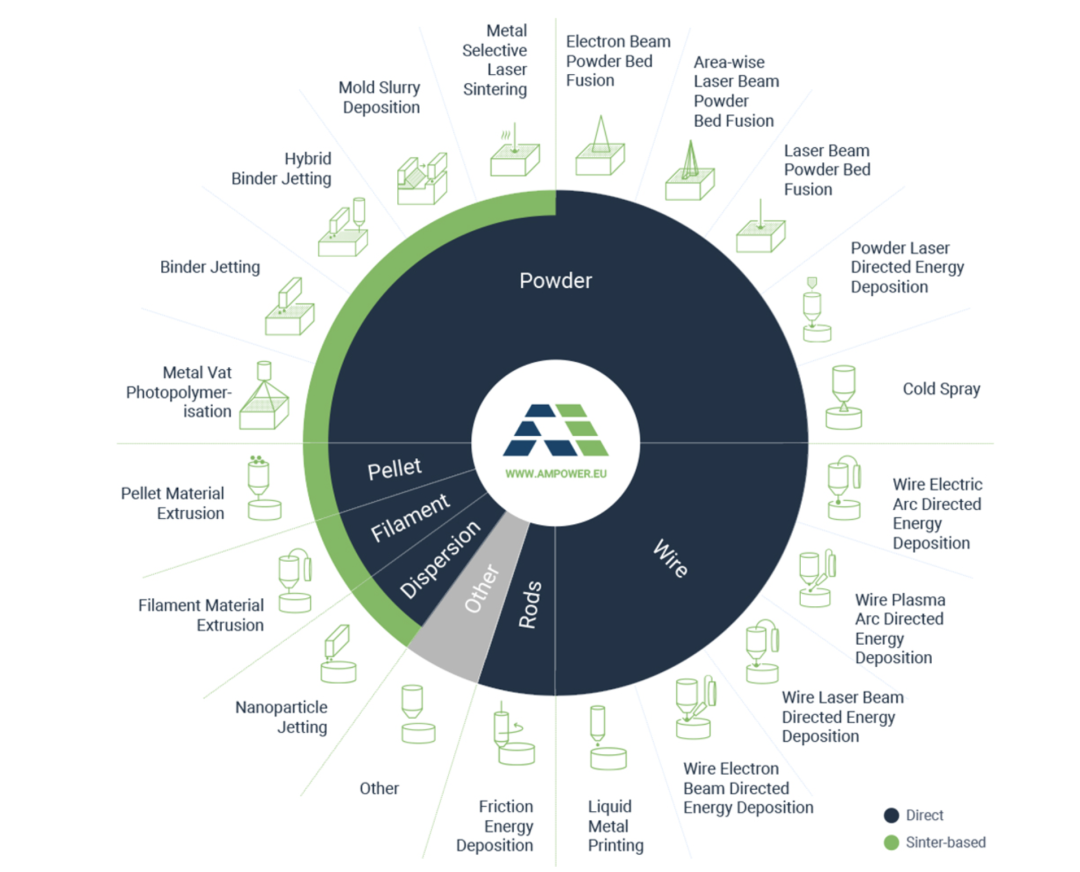

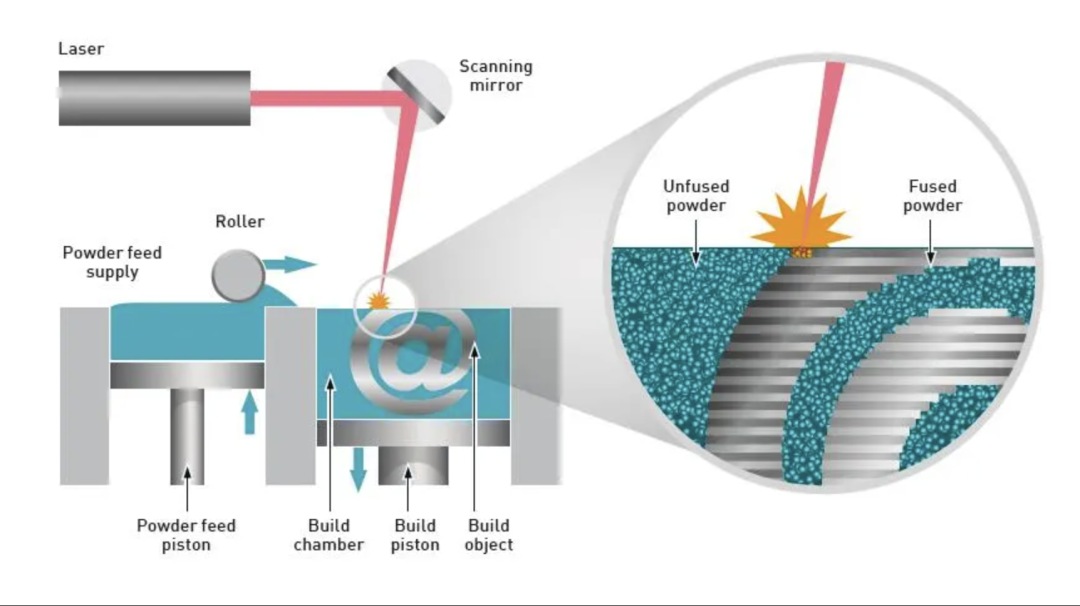

增材制造

基于数字化分层制造理念,逐层堆积材料构建实体零件,避免传统模具与切削路径。增材与粉末冶金紧密相关:绝大多数金属增材技术使用金属粉末作为母材,并在固‑液相短程熔池或固态烧结中实现冶金结合。

金属增材制造全景图(图源:AMPOWER)

常见子技术

粉床熔融(PBF-L / PBF-EB):激光或电子束逐层熔化选区粉末;精度高,适合复杂内部通道。

粘结剂喷射(Binder Jetting)」:打印粘结剂“粘”住粉末,后续脱脂‑烧结(工艺路径与 MIM 类似);批量化潜力大。

定向能量沉积(DED / LENS):粉末或丝材在熔池中与基材同熔增材,适合修复与功能梯度堆焊。

金属浆料挤出 / FDM 类路线:经济、桌面级,尺寸精度需后烧结补偿。

工艺流程(以粉床激光熔融为例)

来源:malvernpanalytical

粉末制备与分级 → 切片编程 → 铺粉 → 激光/电子束选区熔融 → 层层堆积 → 去支撑 → 热处理/应力消除 → 表面加工 / HIP 提升性能(可选)。

工艺优点

无模具、复杂拓扑内部结构轻松实现(冷却通道、蜂窝支撑)。

设计更改即时;适合快速迭代、小批定制、高复杂低产量件。

工艺局限

打印速率相对慢;粉末成本高。

残余应力、表面粗糙、内部缺陷需后处理(HIP、加工、抛光)。

大批量件的经济性尚需比较;对质量体系要求高(航空医疗需认证)。

适用材料

不锈钢、钛合金、铝合金、高温镍基合金、钴铬、冷作模具钢、马氏体沉淀硬化钢、铜合金(需高功率激光)。

典型应用

定制医疗植入物、拓扑优化航空结构、散热复杂的电子冷板、燃油喷嘴、轻量化支架、复杂流道工具钢模具。 增材制造正在解锁前所未有的表壳与骨架结构:

来源:autodesk

Apiar 金属增材制造表盘

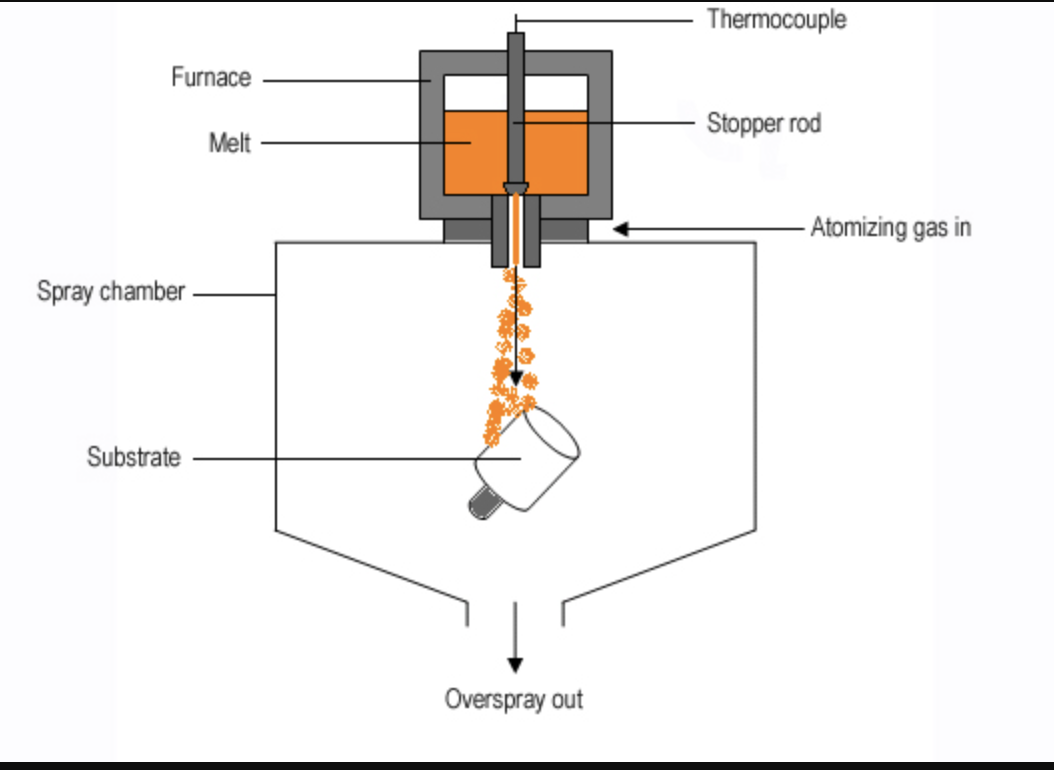

喷射成形

喷射成形位于传统熔炼与粉末冶金之间:金属熔体经高速气雾化,生成半固化细小液滴流,定向沉积到旋转基体或移动基板上,液滴在撞击时部分固化/焊合形成致密沉积坯。所得组织细腻、成分均匀、缩孔少,可视为“原位制粉 + 快速沉积”的一体化工艺。

来源:monroeengineering

冶炼合金熔体 → 通过喷嘴雾化(气雾/等离子)→ 半固化液滴射流 → 沉积于基材/收集鼓 → 快速凝固形成沉积筒/板坯 → 坯锻/挤压/轧制 → 热处理 / 机加工。

工艺优点

合金化灵活,可制传统铸造难以获得的高合金、高合金均匀度材料(高速钢、Al‑Si 重合金)。

气孔低、偏析小;组织快速凝固细化,性能优于常规铸锭。

沉积形状(筒、环、板)可直接进入热加工路线,缩短流程。

工艺局限

装备复杂、投资大;生产窗口窄,对操作经验敏感。

沉积坯几何精度有限,仍需后续机械整形或热加工。

对氧控制要求高,特别是活泼金属(Ti、Al)。

适用材料

高速工具钢、快速凝固铝合金、镍基超合金、铜基高导材料、粉末冶金高速钢前驱体、金属基复合材料(可在线加入颗粒)。

典型应用

航空盘环毛坯、模具钢坯料、高速钢棒材、铝铸活塞用 Al‑Si 合金前体、功能梯度复合沉积件。

特殊高合金装饰钢(花纹、耐蚀)、轻质高硅铝沉积坯后加工为表壳;目前尚属实验及小众定制领域。

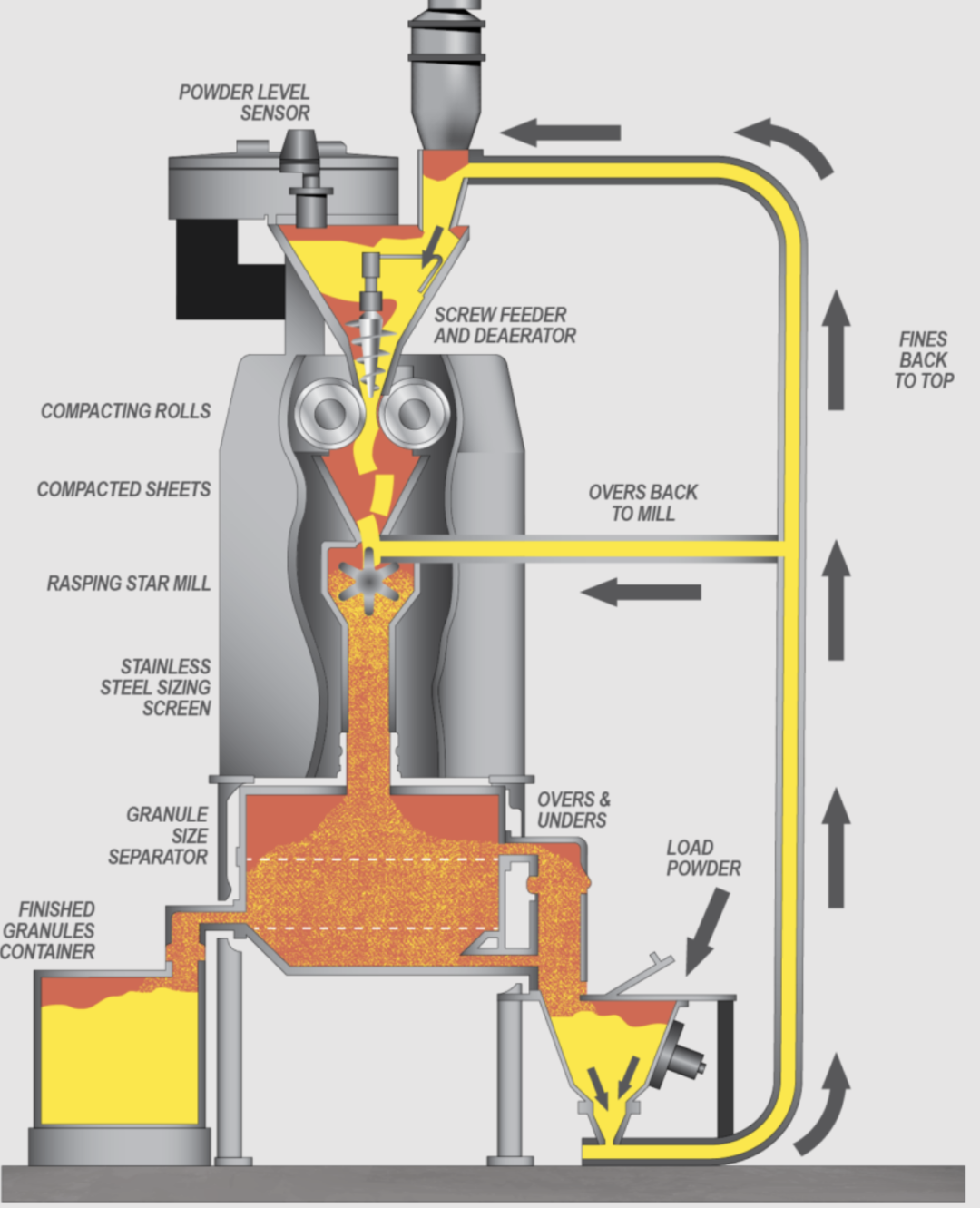

辊轧压片

将金属粉末连续送入一对对辊之间,借助辊缝压力形成粉末带材(green strip),随后经烧结、(热)轧制、退火等工序获得薄带、箔材或层叠复合板。适用于需要粉末冶金成分灵活性但形状为板/带的材料体系。(有点像做面条机)。

来源:freundglobal

粉末计量喂料 → 辊间压实成粉带 → 预烧结固化 → 多道次热轧/冷轧致密化与定厚 → 热处理 / 表面处理 → 卷材/片材切裁。

工艺优点

连续化生产效率高,适合长幅带材与卷对卷加工。

合金成分可分层调控,利于双金属、电阻材料、钎料基带制备。

后续轧制可获得细晶强化与精准厚度控制。

工艺局限

初始带材孔隙较大,需多次轧制与烧结;工艺链长。

仅适合板/带形制品;复杂 3D 结构需后续冲压或二次成形。

适用材料

不锈钢粉、镍基钎料粉、铜基电阻合金、软磁铁粉、硬质合金薄带、银钯厚膜材料前驱体。

典型应用

粉末冶金不锈钢带材、钎料箔、电子厚膜电极载体、软磁叠片、燃料电池双极板前驱带、耐磨覆层复合板。

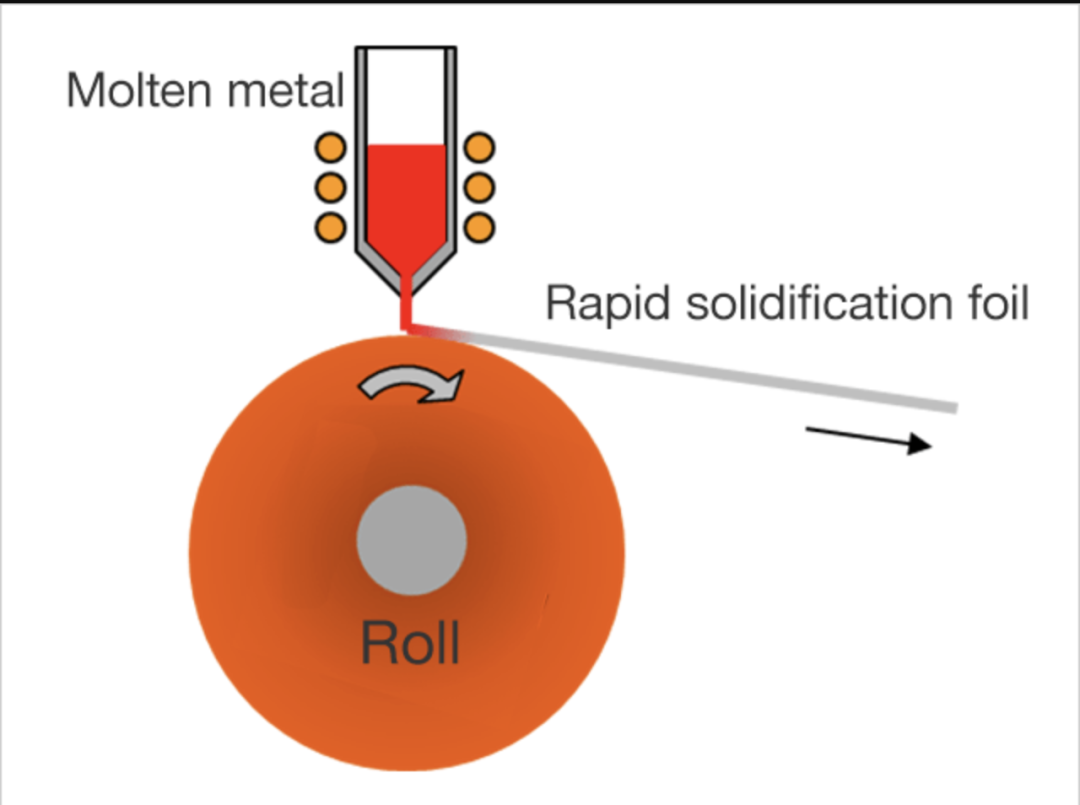

快速凝固粉末

快速凝固通过极高冷却速率(10³–10⁶ K/s)将熔体雾化成细小粉末,使合金中易偏析元素固溶过饱、组织超细、化合物弥散均匀;随后走 PM 压制‑烧结或 HIP 致密路线,从而获得传统铸造无法实现的高性能材料(如高速钢、铝基高合金、超耐蚀粉末冶金不锈钢)。

来源:.fukuda-kyoto.

高纯熔炼 → 气雾/水雾快速凝固制粉 → 筛分、脱氧、包封 → CIP / 压制 → 烧结或 HIP → 热加工(锻、轧)→ 热处理 → 成品。

工艺优点

组织超细、碳化物弥散;高强高韧并存;

可制传统铸造偏析严重的超高合金(高钒、粉末高速钢、马氏体不锈钢变体);

良好加工性与耐磨性平衡。

工艺局限

制粉装备与保护气氛要求高;成本显著高于常规钢;

粉末流动性与包装安全(可燃粉末)需严格控制;

批量有限,主要面向高端刀具、模具与特种领域。

适用材料

粉末高速钢(M390、CPM 系列)、粉末冶金不锈钢(粉末 S90V 等)、高合金工具钢、Al‑Li、Al‑Si‑Fe 超高硅铝、耐蚀镍基与钴基超合金粉。

典型应用

高端切削刀具、模具钢、航空紧固件、高性能齿轮、耐磨喷嘴。

如何快速选择?

在决定某个新零件是否采用粉末冶金、以及选择具体 PM 子工艺时,可用综合考虑:几何复杂度、零件尺寸、批量规模、性能/致密度需求、成本目标等五个维度。比如几何简单 + 大批量 + 成本敏感可选用常规压制‑烧结。微小且形状复杂 + 外观要求高可优先考虑 MIM。只要零件满足“高批量或高复杂 / 需节材 / 需功能孔隙 / 需多材料集成”中的任一条件,都值得把粉末冶金放进早期设计选项清单。

声 明:文章内容来源于CMF产品视觉体验。

沪公网安备31011802004991

沪公网安备31011802004991