相关内容

-

粉末冶金知识——粉末锻造技术

粉末冶金技术以金属粉末为原料,经压制成型、烧结固化及后续精整等工序,可直接制备出复杂形状的机械零件。其中,传统“压制-烧结”(PM)工艺凭借近净成形、能耗低、成本可控及适配规模化生产等显著优势,在机械制造领域应用广泛。

-

一文了解热等静压技术

热等静压技术作为粉末冶金成形的重要工艺之一,由于其可以制备结构复杂的高性能产品,近年来在航空航天领域得到广泛应用。该工艺技术可用于粉末冶金成型或对成型后的铸件(钛合金、高温合金、铝合金等疏松缩孔铸件)。

-

MIM金属注射成型工艺介绍

金属注射成型,简称MIM,是一种将金属粉末与粘结剂混合进行注射成型的方法。它先将固体粉末与粘结剂混合成为均匀的喂料,然后在加热状态下用注射成型机将其注入模腔内固化成型,再通过化学或热分解的方法去除粘结剂,最后经烧结使产品达到高密度。

-

粉末冶金基础制备工艺

提到“冶金”,很多人会想到高温熔炉里翻滚的钢水,或是锻造车间里铿锵的打铁声。但有一种冶金技术,却能像“捏橡皮泥”一样,将金属粉变成汽车发动机里的齿轮、手机摄像头的支架,甚至是人造骨骼——它就是粉末冶金。

真空感应熔炼气雾化TA15钛合金粉末制备

全文速览

本文采用真空感应熔炼气雾化技术,通过熔炼过热度、喷气压力、喷嘴结构的多维度优化,成功制备出增材制造用TA15钛合金粉末:0~53μm粉末收得率达35.7%,53~106μm粉末收得率33.3%,杂质含量(O:0.092%、N:0.0067%、H:0.0032%)远低于国标限值,空心粉率仅0.23%~1.06%。经验证,增材件抗拉强度超1000MPa,伸长率8%~16%,性能优于传统棒材与铸件。

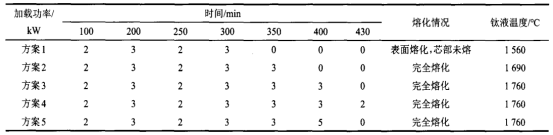

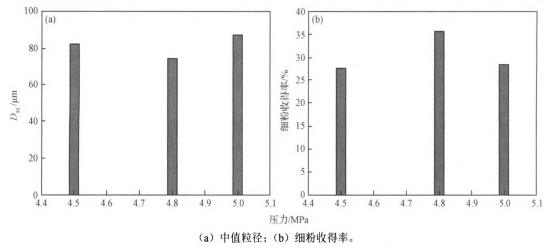

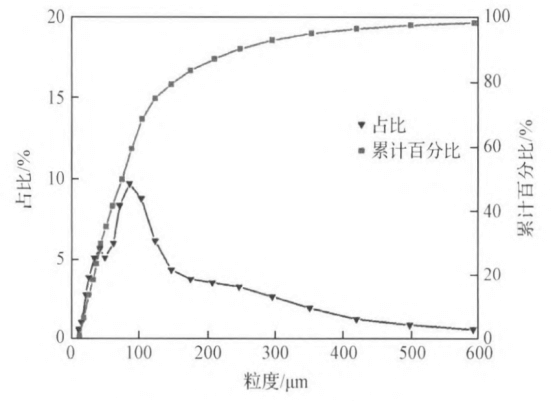

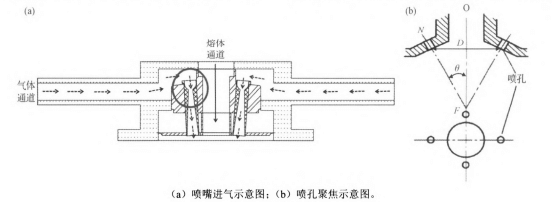

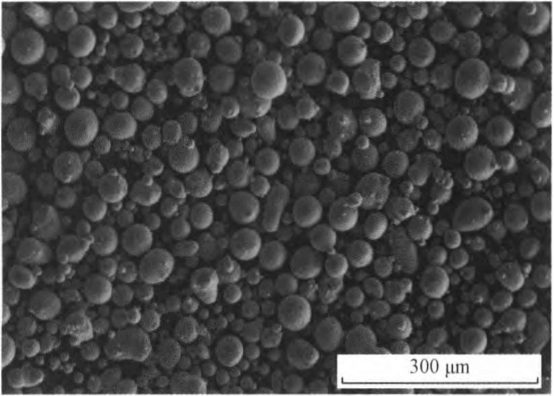

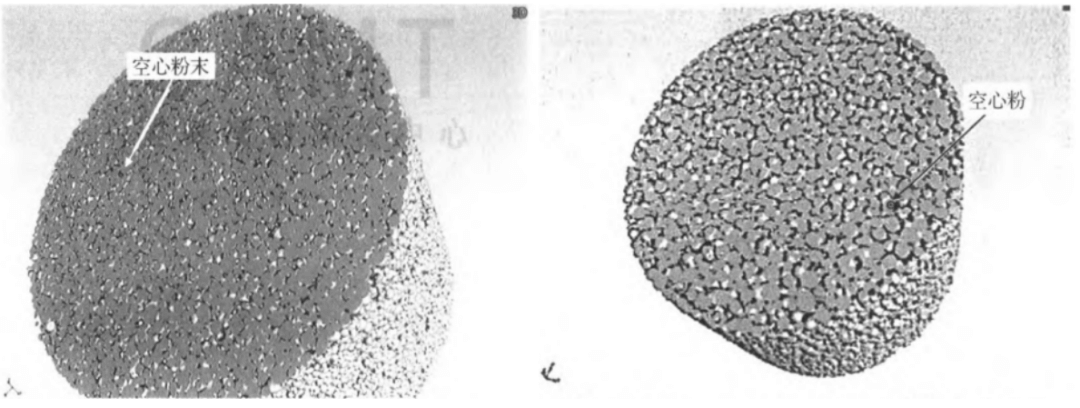

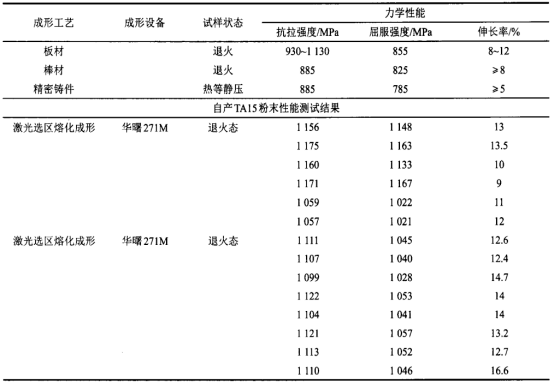

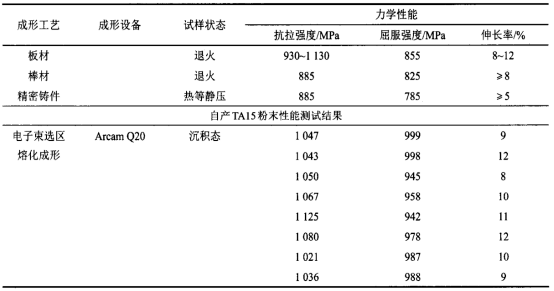

材料制备 TA15钛合金粉末采用真空感应熔炼气雾化法制备,全程以氩气为保护气体防止钛合金氧化,原料为规格Φ160mm×200mm的TA15钛合金铸锭,制粉前需清理铸锭表面氧化皮与杂质以保证金属液纯净度。熔炼环节采用优化后的中频感应线圈加载方案(方案3),最高功率400kW,加载流程按“100kW×2min→200kW×3min→250kW×2min→350kW×3min→400kW×3min”进行,使铸锭完全熔化且钛液温度稳定在1760℃,既确保合金元素充分混合,又避免过度加热导致杂质挥发或能量浪费。 图1 TA15冷坩埚真空感应熔炼试验方案 雾化阶段选用Φ4.5mm导流管,喷气压力控制为4.8±0.1MPa,此时粉末中值粒径(D₅₀)达74.4μm,0~53μm细粉收得率35.7%;喷嘴采用4孔环孔自由落体式,喷孔直径12mm、中心距50mm、聚焦1次,喷射顶角优化为11°,可减少液滴反飞堵嘴问题并降低空心粉率,同时全程控制真空度≤1Pa。雾化完成后,用超声波振动筛对粉末分级,得到0~53μm与53~106μm两类粉末,分级后通过化学成分、粒度分布等性能检测,最终形成符合增材制造要求的合格TA15钛合金粉末产品。 真空感应熔炼气雾化设备 实验结果与结论 图2 随压力变化的粉末中值粒径和细粉收得率 从粉末粒度分布结果来看,经熔炼、雾化工艺优化后,TA15钛合金粉末呈现典型正态分布,0~53μm占比35.7%,53~106μm占比33.3%,中值粒径(D₅₀)74.4μm。这一结果优于国内传统气雾化工艺(细粉收得率<30%),关键在于喷气压力与喷嘴结构的协同:4.8±0.1MPa喷气压力下,气流动能与液流破碎需求平衡,避免压力过低(4.5MPa时D₅₀=82.4μm、收得率27.6%)或过高(5.0MPa时D₅₀=87.3μm、收得率28.4%)的问题,该规律可通过图2《随压力变化的粉末中值粒径和细粉收得率》直观观察;11°喷射顶角的环孔喷嘴延长熔体下落距离,减少反喷堵嘴,对比16°顶角(D₅₀=85.2~87.8μm、收得率29.1%~31.0%),进一步印证喷嘴结构对粒度的控制作用。 图3 粉末粒度分布曲线图 图4 雾化喷嘴示意图 粉末化学与物理性能均达增材制造要求:杂质元素O(0.092%)、N(0.0067%)、H(0.0032%)远低于GB/T3620.1-2016限值,合金元素(Al6.56%、Mo1.80%等)符合TA15成分标准,这得益于真空(≤1Pa)与氩气氛围的防氧化作用;物理性能上,0~53μm粉末松装密度2.1g/cm³、休止角36°,53~106μm粉末松装密度2.27g/cm³、休止角36°,球形度0.92(0~53μm),满足流动性与堆积性需求,通过图5可验证其高球形度——粉末颗粒均匀、无明显异形、卫星球极少;更关键的是,工业CT检测显示,两类粉末空心粉率仅0.23%与1.06%,远低于“≤2%”的行业标准,大幅降低增材件内部裂纹风险。 图5 TA15钛合金粉末SEM形貌 图6 不同粒径段的TA15粉末CT影像空心粉图:(a)0~53μm,(b)53~106μm 增材制造工程验证进一步证实粉末的实用性:采用激光选区熔化设备成形,退火态试样抗拉强度1057~1175MPa、屈服强度1021~1163MPa、伸长率8%~16%;采用电子束选区熔化设备成形,沉积态试样抗拉强度1021~1125MPa、屈服强度942~999MPa、伸长率8%~12%。对比传统材料,增材件抗拉强度显著高于TA15棒材(885MPa)与精密铸件(885MPa),伸长率与板材(8%~12%)相当,部分试样伸长率达16%。这一优异性能源于粉末高纯净度(减少氧化夹杂)、低空心粉率(降低孔隙)与高球形度(保证铺层均匀),形成“工艺优化→粉末优质→成形件高性能”的逻辑闭环。 图7 激光选区熔化成形力学性能对比表 图8 电子束选区熔化成形力学性能对比表 邓姗珊,陈卓,田操,等。气雾化TA15 粉末制备及其增材制造验证 [J]. 粉末冶金工业,2021, 31 (6):23-30. 粉末冶金新机遇 2026年3月24日至26日,将于国家会展中心(上海)盛大举办的2026第十八届中国国际粉末冶金及硬质合金展览会(PM CHINA 2026)将集中展出粉末冶金及硬质合金行业全产业链资源,展会规模超55,000㎡,汇聚来自多个国家及地区的1,000+家中外企业,预计吸引超80,000名专业观众。展会不仅全面展示从铁基、有色、难熔金属粉末到烧结设备、成型技术、精密检测仪器的全产业链资源,更通过五展联动——涵盖先进陶瓷、粉体加工、磁性材料、增材制造等领域,打造新材料与先进制造的一站式资源整合平台,精准触达产业生态。 现【观众预登记】正式开启,免费登记通道将于3月23日晚上12:00正式关闭,提前预登记免费领取电子参观证!识别下图了解更多: 提前预登记,免费领取电子参观证 *免费领票通道截止至3月23日晚24时 声 明:文章内容来源于球形粉体制备与改性装备。仅作分享,不代表本号立场;图片非商业用途。如有侵权,请联系小编删除,谢谢!

沪公网安备31011802004991

沪公网安备31011802004991